Lösungen

Unsere innovativen Softwaresysteme realisieren schwierige Automatisierungsaufgaben beim Fräsen, Schleifen, Auftragschweißen, Beschichten und der additiven Fertigung. Bei besonders anspruchsvollen Herausforderungen integrieren wir 3D-Scanner und Prozess-Sensoren in industrieübliche Maschinen und Roboter.

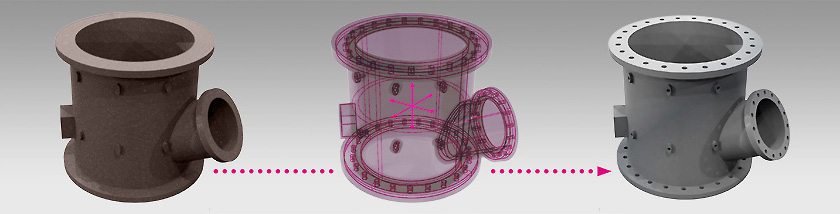

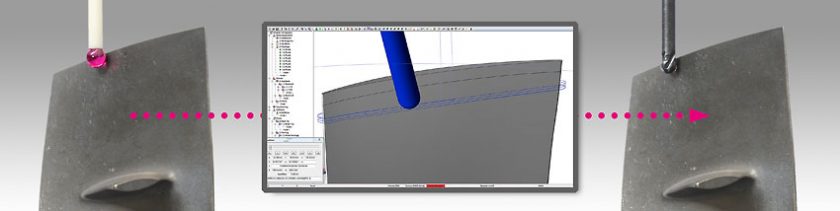

Mit unseren Anwendungsmodulen lassen sich Bauteile entsprechend ihrer individuellen Form bzw. den jeweiligen Verschleiß-Zuständen automatisch bearbeiten. Auf diese Weise reparieren unsere Kunden z. B. Triebwerks- oder Strömungsteile sowie individualisieren Komponenten mit AM. Weiterhin setzen sie Werkzeuge instand, entgraten Gusswerkstücke oder bearbeiten AM-Bauteile und noch vieles mehr.

Die BCT-Lösungen sind modular aufgebaut und lassen sich zu automatisierten Prozessen und Prozessketten kombinieren.

- OpenSCAN: In-Prozess Laser-Linien-Scannen und Scandaten-Aufbereitung

- OpenFIT: Best-fit-Bearbeitung mit Messtaster-Daten und 3D-Scandaten

- OpenDED: NC-Bahn-Erzeugung für DED auf Basis von CAD- und 3D-Scandaten für additive und hybride Prozesse; automatischer DED-Prozess für Rotations-Bauteile

- OpenDATA: In-Prozess Sensordaten-Aufnahme, ortsaufgelöste Darstellung und Auswertung

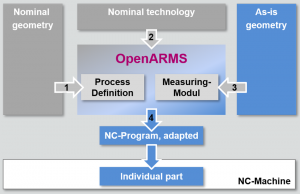

- OpenARMS (Open Adaptive Repair and Manufacturing Software): anwendungs-spezifische Automatisierungslösungen für die adaptive Bearbeitung

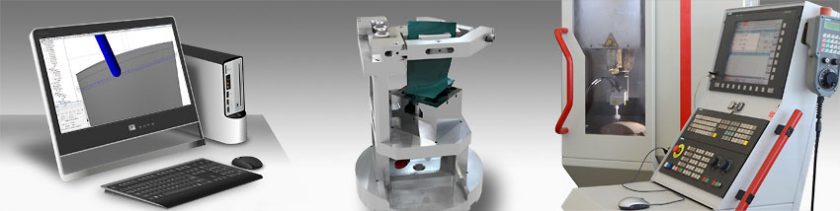

BCT-Lösungen sind für industrie-üblichen CAD- und CAM-Formate, Sensoren, Steuerungen offen und unterstützen sowohl kartesische Maschinen als auch Industrieroboter.

Für die Entwicklung der Anwendungen stehen uns mehrere 3D-Drucker, ein 5-Achs-Bearbeitungszentrum, eine Roboterzelle mit 8-Achs-Roboter sowie verschiedene 3D-Linien-Scanner und Prozess-Sensoren zur Verfügung.